Energía para ayudar en grandes catástrofes: suministramos grupos personalizados a la UME

Creada en el año 2006, en la actualidad la UME cuenta con más de 3.500 efectivos y desde su fundación ha realizado más de 600 intervenciones, tanto en España como en el exterior.

Hace unas semanas, efectivos de la Unidad Militar de Emergencias (UME) rescataron con vida a dos niños y a su madre en la localidad turca de Nurdagi, cinco días después del fuerte terremoto de magnitud 7,8 que dejó más de 40.000 muertos en Siria y Turquía. Es solo un ejemplo de la labor de este cuerpo de las Fuerzas Armadas que acude allí donde hay grandes desgracias.

La UME ha estado en primera línea en numerosos desastres naturales, en el volcán de la Palma, en la borrasca Filomena o se ha desplazado a Chile para frenar la peor ola de incendios forestales que ha sufrido este país en décadas… Pues bien, para realizar su labor con las máximas garantías, los grupos electrógenos, especialmente los portátiles, son imprescindibles en las labores de esta unidad y esos equipos tan especiales tienen que cumplir tres requisitos: alta fiabilidad, robustez y autonomía.

Renovación

Partiendo de estas premisas, en Genesal Energy hemos participado en la renovación de los grupos militares de alta potencia de la UME a través de la fabricación, el suministro y la instalación de generadores en contenedor integrados por dos equipos de 300 kVA en potencia continua PRP Y 330 kVA en potencia de emergencia ESP que tienen la posibilidad de funcionar en paralelo, de forma unitaria o alternándose por horas de funcionamiento.

El objetivo del plan de renovación se centraba en satisfacer la demanda eléctrica que necesita la unidad para hacer su trabajo y gestionar de forma óptima sus intervenciones, que habitualmente realiza en lugares de difícil acceso y alejados de la red.

Así, el grupo electrógeno diseñado cubre las necesidades energéticas exigidas por la UME. Está formado por dos motores diésel y por dos alternadores unidos mediante discos flexibles, es capaz de absorber vibraciones y de soportar los escalones de carga garantizando el funcionamiento continuado del sistema. Sin interrupciones en situaciones límite.

El proyecto fue adjudicado a Genesal Energy tras ganar el concurso público convocado por el Ministerio de Defensa y se ejecutó siguiendo las indicaciones marcadas por el cliente. Los equipos están adaptados para soportar adversidades e inclemencias del tiempo y han sido fabricados para facilitar al máximo las labores de mantenimiento, proveer la energía necesaria en cada momento y cuentan con la última tecnología de emisiones de gases STAGE V.

Características

- Contenedor ISO 20 FT 1CC, construido modularmente con chapa de acero plegada y electro soldada, insonorizado con panel acústico con aislamiento en fibra mineral y chapa interna microperforada. Alberga en su interior 2 grupos de 300 kVA cada uno.

- Equipa un enganche de carga y descarga según STANAG 2413, así como esquinas normalizadas.

- Dispone de amplias puertas que permiten un fácil acceso al interior de la máquina, tanto para inspección de sus componentes como para efectuar operaciones de mantenimiento, así como rejillas de ventilación de entrada y salida de aire. En cada puerta de acceso al interior del contenedor se instalará un sensor de posición, de forma que se active un aviso en las centrales de control para informar de que se ha abierto una puerta.

- El proceso de pintado se realiza según la norma UNE-EN ISO 12944-2:2018, con un acabado C5M, apto para ambientes altamente corrosivos. El acabado exterior será RAL3000.

- Cuenta con iluminación en su interior, así como con el correspondiente alumbrado de emergencia.

- En el interior del contenedor se instalarán dos detectores de humos, cada uno de ellos conectado a una entrada digital del controlador.

- Motor diésel, con cumplimiento de emisiones de gases STAGE V.

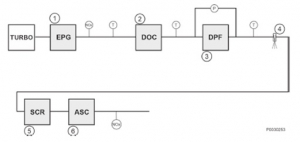

- DOC1, DPF2, SCR3 y ASC4 integrados en un solo silenciador de gases de escape.

- Alternador de corriente alterna trifásica, autorregulado y autoexcitado, sin anillos ni escobillas.

- Regulador electrónico de tensión.

- Cada conjunto motor – alternador se monta sobre una bancada independiente. Cada bancada cuenta con un depósito de 1.000 litros construido en acero inoxidable.

Se incluyen 2 bombas de trasiego, una en cada depósito de grupo para poder trasegar de forma automática entre ambos. - Cada depósito tiene 2 bocas de carga de combustible, una por cada lado para rellenar desde cualquiera de los laterales.

- Entre la bancada y el conjunto motor-alternador se instalan elementos antivibratorios. Su función será la de aislar las posibles vibraciones que se pudiesen producir en el arranque y en la parada del grupo y durante su funcionamiento.

- La bancada se fija al contenedor por medio de unas manillas graduables, las cuales permitirán una maniobra de anclaje y desanclaje rápida y segura.

- El sistema de gases de escape estará compuesto por colector y tubo de escape con silenciador de gases de escape montado en el INTERIOR del contenedor. Este silenciador incluirá el DOC, DPF, SCR y ASC, necesarios para cumplimiento con STAGE V. El silenciador dispone de bridas de adaptación al motor, así como también una pieza flexible entre la salida de gases de escape y tubo de escape para evitar que las dilataciones que se producen al funcionar el equipo repercutan sobre el resto de la instalación.

- El cuadro de control se ubica en la cabeza opuesta al gancho de izaje del contenedor, con acceso desde el exterior del contenedor para poder manejar el grupo con seguridad.

- El cuadro tendrá las siguientes características:

- Envolvente metálica IP54 con espacio suficiente para contener los equipos de control necesarios.

- Interruptores magnetotérmicos de protección para cada uno de los circuitos.

- 2 controladores-sincronizadores para controlar ambos conjuntos motor-alternador.

- Alimentación desde las baterías del motor (arranque sin necesidad de fuentes de energía externa).

- Cargador de baterías para el mantenimiento de la carga correcta de las baterías, el cuadro de control dispondrá de un cargador estático, destinado a la recarga de las baterías mediante un sistema de flotación que mantenga el estado óptimo de carga.

- Resistencia calefactora para evitar la formación de humedad en el interior del cuadro de control. Se incluye la instalación de un termostato para mantener la temperatura en el interior de este.

- Luz interior con final de carrera.

- Enchufe tipo Schuko para conexión de PC u otros equipos de bajo consumo.

- Relés y contactores para realizar las distintas maniobras de puesta en marcha y paro.

- Se incluye la instalación de bornes, canaletas, carril y demás material auxiliar.

- Cableado mediante conectores entre conjunto motor-alternador y cuadro para permitir una fácil desconexión. Los conectores se codificarán, de forma que se indique un aviso en la pantalla de alarmas en caso de invertir la posición de los grupos en el contenedor. Este aviso NO IMPEDIRÁ la puesta en marcha de los grupos.

- Controlador COMAP Inteligen.

En el frontal del cuadro de control se ubicarán todos los mandos del equipo, entre los que se incluyen:

- Pantalla de controlador-sincronizador para visualización y control de grupo.

- Selector de modo de funcionamiento automático – operador.

- Selector de configuración de grupo.

- Parada de emergencia.

- Sirena acústica para indicar que se ha disparado una alarma. La sirena se apagará automáticamente después de 30 segundos sonando.

- Conector RJ45 en la puerta frontal para conexión con equipos de comunicación externos.

- En la cabeza opuesta al gancho de izaje del contenedor se ubicará un cuadro de potencia con las siguientes características:

- Envolvente metálica IP54 con espacio suficiente para contener todos los equipos de potencia

- 2 interruptores de potencia, uno para cada salida de grupo, con las siguientes características:

- Intensidad nominal: 630A.

- Intensidad de cortocircuito: >3kA.

- Tensión nominal: ≥400V.

- Accesorios: Motor 230V 50Hz, bobina de mínima tensión, contactos auxiliares.

- Protección: LI.

- Embarrado de unión entre ambos interruptores de potencia para funcionamiento en paralelo.

1 interruptor de potencia, para seccionar el embarrado de unión del embarrado de salida en la zona de conectores, con las siguientes características:

- Intensidad nominal: 1200A

- Tensión nominal: 400V

- Accesorios: Motor 230V 50Hz

- Protección: Li

- Resistencia calefactora para evitar la formación de humedad en el interior del curador de control. Se incluye la instalación de un termostato para mantener la temperatura en el interior de este.

- Luz interior con final de carrera.

- Cableado mediante conectores a conjunto motor-alternador para una fácil desconexión.

En la zona inferior de la zona de control del contenedor se ubicará un panel de conectores con los siguientes elementos:

- 10 uds. CETAC 63A 3P+N+T.

- 6 uds. CETAC 32A 3P+N+T.

- 4 uds. CETAC 16A 2P+T.

- Conectores Harting para conexión de paralelo con grupos existentes.

- Se incorporan resistencias de carga dentro del contenedor para garantizar una carga mínima del 40% de la potencia del grupo para evitar que, bajo ningún concepto, el grupo trabaje en baja carga.

Ejecución: Contenedor insonorizado ISO20 FT 1CC

Potencia Prime: 2 x 300 kVA

Potencia Standby: 2 x 330 kVA

Tensión: 400/230 V

Frecuencia: 50 Hz

RPM: 1500

Motor: Volvo Stage V

Alternador: Leroy Somer