Planta de Ciclo Combinado GEN750TC

CASO DE ESTUDIO

Grupo electrógeno diésel de emergencia, para ser instalado en la Planta de Ciclo Combinado en Chilca, provincia de Lima, Perú. La planta dispone de una turbina de gas, suministrada por General Electric y una turbina de vapor, suministrada por Siemens, capaces de generar 110 MWe netos.

REQUISITOS

- Limitaciones de espacio.

- División interna del grupo en 3 salas: sala de grupo, sala de control y sala de depósito. La sala de control deberá estar climatizada.

- Autonomía de 6 horas de operación al 100% de la carga.

- Atmósfera corrosiva y con alto contenido de polvo en suspensión.

- Presión sonora máxima de 85 dBA a 1 metro de distancia.

- Sistema de detección y extinción de incendios.

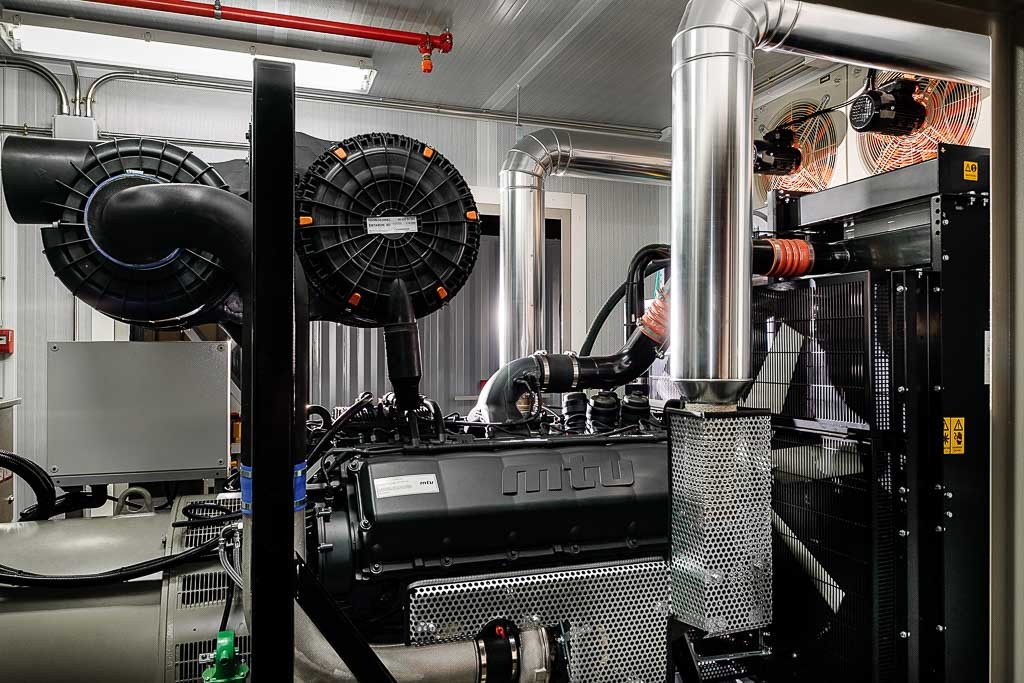

DISEÑO DEL GRUPO

El grupo seleccionado, una vez estudiadas las cargas a alimentar, es de 680/750 kVA, 60 Hz, 480 V. Para cumplir con los requisitos solicitados, GENESAL ENERGY opta por las siguientes soluciones:

- Para solventar las limitaciones de espacio, se opta por realizar el montaje del grupo en un contenedor de 30’HC, especialmente diseñado para el proyecto.

- Se divide el grupo en 3 salas:

- Sala de grupo: En ella se ubica el grupo electrógeno junto con las baterías.

- Sala de control: En esta sala se instala el cuadro de control y el cuadro de potencia del grupo. Las conexiones de cableado se hacen por la parte inferior del grupo.

- Sala de depósito: En ella se instala un depósito a medida, paralelepípedo, homologado, de doble pared, de 1.500 litros de capacidad, que garantiza 6 horas de autonomía a plena carga.

- Debido a que la atmósfera en la que trabajará el grupo es altamente corrosiva (ambiente marino), este se pinta de acuerdo a la norma ISO 12944, según un esquema C5M, que consiste en un granallado tipo SA 2 ½, según ISO 8501, con arena a presión, 1 primera capa de pintura rica en zinc de 80 µm, 2 capas de pintura epoxi de 100 µm cada una y una capa final de pintura de poliuretano (RAL 7032) de 100 µm, lo que da un espesor total de película seca de 380 µm.

- La atmósfera de la zona donde se ubica el grupo tiene un alto contenido de polvo en suspensión. Por ello se instalan rejillas motorizadas en la entrada y en la salida de aire del grupo. Estas lamas se abren cuando el grupo está en funcionamiento y se cierran automáticamente cuando el grupo deja de funcionar.

- Para cumplir con los requisitos de presión sonora, se insonoriza el grupo con panel acústico compuesto por lana de roca y chapa perforada y se equipan con unos filtros silenciadores en la entrada y en la salida de aire. Los silenciadores de gases de escape se instalan dentro del contenedor, evitando así complicaciones en la instalación en obra.

- El sistema contraincendios instalado, se compone de una parte de detección formada por un sistema de detectores de humo en las 3 salas del grupo, y un sistema de extinción, compuesto por agua nebulizada en la sala de motor y en la sala de depósito y CO2 en la sala de control.

- El cuadro de control está diseñado bajo los requerimientos específicos de la ingeniería responsable del proyecto.

- Autómata programable redundante.

- Comunicación con el DCS redundante por modbus TCP/IP a través de fibra óptica

- Pantalla táctil 12,4”.

- Relé de protección cumpliendo las siguientes protecciones eléctricas según las normas ANSI: 50,51,51N, 59N, 59, 27, 81m, 81M, 46,49, 25, 78, 32, 40.

- Relé de protección cumpliendo las siguientes protecciones eléctricas según las normas ANSI :87G, 24

- Sincronizador entre grupo y redes.

Planta de Ciclo Combinado GEN750TC

Planta de Ciclo Combinado GEN750TC