Grupo insonorizado dividido en tres plantas para central de ciclo combinado en Coatzacoalcos, México

DESCARGAR DOCUMENTO DEL PROYECTO AQUÍ

- LUGAR: COATZACOALCOS – MEXICO

- POTENCIA: Prime power 1563kVA; Stand by power 1719kVA; 480/277V 60Hz con factor de potencia 0.8.

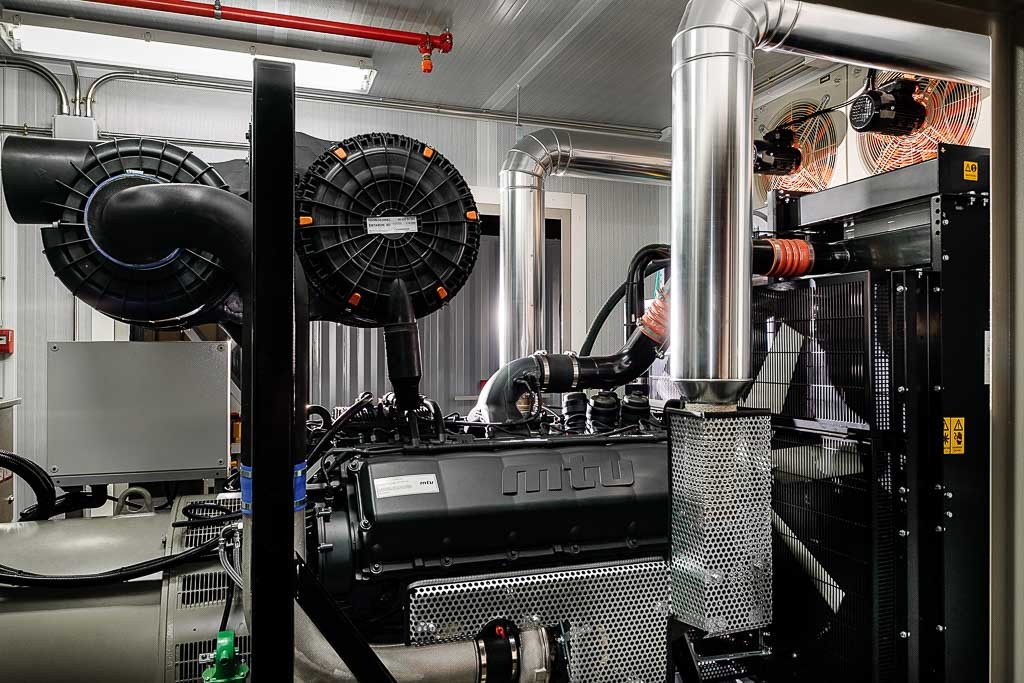

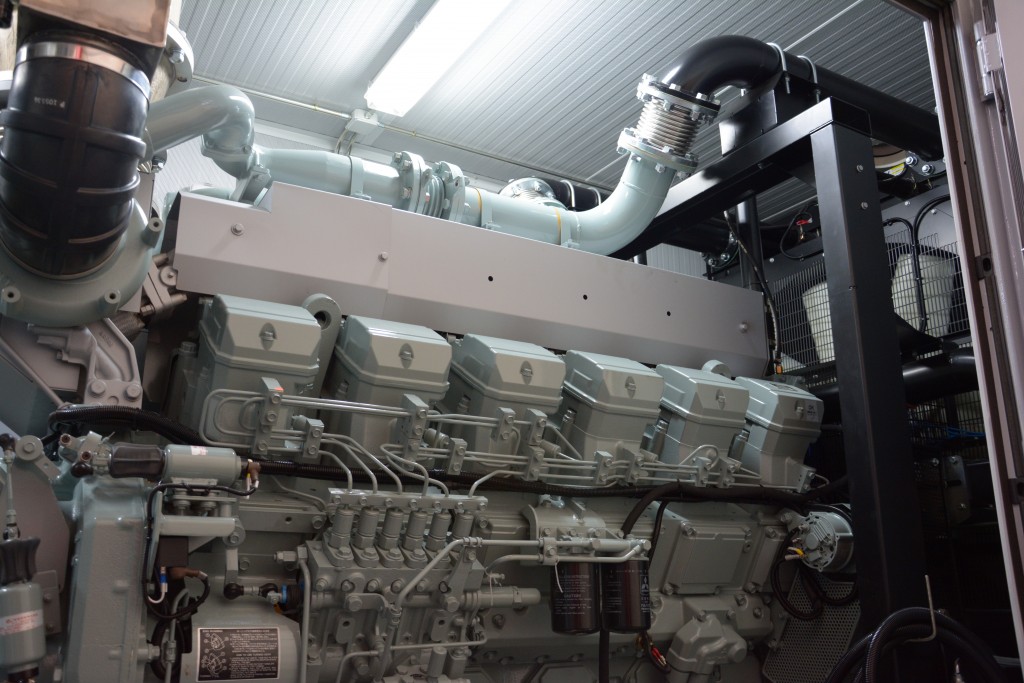

- Configuración especial: Grupo electrógeno insonorizado dividido en tres salas independientes. Una sala para el conjunto motor-alternador, una sala de control donde se ubica el cuadro de control y el cuadro de fuerza y una sala de depósito donde se ubica el depósito de combustible de 1500L. Este grupo está diseñado siguiendo los requisitos requeridos por la INGENIERÍA en su especificación, llevando un cuadro de control con un autómata programable para adaptarse a cualquier modo de funcionamiento requerido.

OBJETIVO DEL PROYECTO

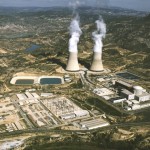

El objeto de este proyecto fue el diseño, documentación, materiales, fabricación, pruebas, suministro (incluyendo embalajes), transporte y puesta en marcha de un grupo electrógeno diésel y sus cuadros eléctricos asociados, así como el depósito de combustible externo para dar servicio a las barras de servicios auxiliares de baja tensión de la cogeneración de ciclo combinado Afranrent en Coatzacoalcos en México.

La planta de cogeneración en ciclo combinado, tiene como fin la generación de energía eléctrica, así como la producción de vapor de baja presión para la alimentación a dos grupos de frío por absorción, que a su vez proporcionarán agua helada a la planta criogénica próxima a la cogeneración.

La instalación eléctrica de la Central de Cogeneración, estará compuesta por los transformadores elevadores, el sistema de generación de energía en 13.8 kV y el sistema de alimentación de servicios auxiliares de 4.16/0.48 kV. La energía se genera en la planta mediante una Turbina de Gas con su correspondiente generador síncrono de 135 MVA de potencia, factor de potencia de 0.90 y tensión 13.8kV±10%, y una Turbina de Vapor con su correspondiente generador síncrono de 55.412 MVA de potencia, factor de potencia de 0.85 y tensión 13.8 kV ± 10%. Mediante dos Transformadores Elevadores o Transformadores de Unidad se pasa de la tensión de generación (13.8 kV) a la tensión de transmisión (115kV). La energía generada se exporta a la red a través de una subestación de enlace en 115 kV.

DESCRIPCIÓN DEL PROYECTO

Este proyecto fue desarrollado durante el último trimestre del pasado año 2015. El estudio de las especificaciones técnicas y los primeros diseños preliminares se realizaron durante la mitad del año 2015 para finalmente ser apremiados con el proyecto en septiembre de 2015.

En septiembre de 2015 tuvo lugar la reunión de lanzamiento del proyecto en las oficinas de GENESAL ENERGY. En dicha reunión se estableció el cronograma, los hitos, la documentación y los pasos a seguir para lograr los objetivos del proyecto.

A partir de la reunión de lanzamiento, se fijaron los documentos necesarios para el buen desarrollo del proyecto y sus fechas de entrega. En estos documentos, se incluyen los diseños eléctricos, mecánicos, lista de señales, lista de materiales, pruebas del equipo y cálculos necesarios para el diseño del grupo siguiendo las directrices marcadas por la especificación enviada por parte de la INGENIERÍA. Una vez enviados los documentos son verificados por el cliente aportando sus comentarios y su aprobación para dar comienzo al proceso de fabricación del grupo electrógeno siguiendo las directrices marcadas en los diseños eléctricos y mecánicos. Para los diseños mecánico,s se hace el diseño con programas específicos en 3D garantizando un diseño previo de la máquina al 99% del acabado final.

Para el diseño eléctrico, se utiliza un programa específico de diseño donde se realizan los planos eléctricos desarrollados, esquemas unifilares, lista de materiales, distribución de armarios de control y fuerza totalmente detallados.

Para el diseño eléctrico, se utiliza un programa específico de diseño donde se realizan los planos eléctricos desarrollados, esquemas unifilares, lista de materiales, distribución de armarios de control y fuerza totalmente detallados.

El proceso de fabricación, se empieza siguiendo fielmente los diseños realizados para que una vez finalizada, se hagan las pruebas en fábrica en presencia del cliente, siguiendo el documento de pruebas aprobado por el mismo.

En diciembre de 2015, se llevan a cabo las pruebas en la fábrica de GENESAL ENERGY en presencia del cliente con el objetivo de comprobar que el diseño mecánico y eléctrico se llevó a cabo según los documentos aprobados. Comprobando que las dimensiones del equipo se correspondan con el diseño en 3D y el cableado eléctrico se corresponda con los esquemas eléctricos desarrollados. Además de esto, se sigue un riguroso protocolo probando todas las alarmas del equipo, todos los modos de funcionamiento solicitados por el cliente y una prueba en carga realizada con un banco resistivo-inductivo que simula las cargas existentes en la realidad y prueba el conjunto motor-generador al 110% de su potencia.

A principios de enero de 2016, una vez aprobadas las pruebas en fábrica y aprobada toda la documentación relacionada con el proyecto, se prepara el transporte para ser enviado desde las instalaciones de GENESAL ENERGY hasta la planta de cogeneración de ciclo combinado de AFRANRENT en COATZACOALCOS (MEXICO).

Una vez llegado a MÉXICO, se instala el generador en obra y técnicos de GENESAL ENERGY en Junio de 2016, se desplazan para realizar una completa puesta en marcha del equipo probando no solo el equipo sino todo el funcionamiento que lleva consigo el grupo electrógeno probando todas las maniobras de sincronización entre grupo y redes de baja tensión que alimentan las barras de servicios auxiliares, dejando el grupo disponible para asumir las mínimas tensiones que se puedan provocar en los servicios esenciales de la planta de cogeneración de ciclo combinado de Afranrent.

Igualmente se realiza un curso de formación a los usuarios de la planta para que tengan un conocimiento exhaustivo del funcionamiento del equipo.

CARACTERÍSTICAS

Para cumplir con los requisitos de presión sonora, se insonoriza el grupo con panel acústico compuesto por lana de roca y chapa perforada y se equipan unos filtros silenciadores en la entrada y en la salida de aire. Los silenciadores de gases de escape se instalan dentro del contenedor, evitando así complicaciones en la instalación en obra.

El contenedor se divide en 3 zonas, zona de motor- generador, zona sala eléctrica y zona depósito de combustible.

- La sala de grupo dispone de dos puertas de doble hoja, una por cada lado para facilitar labores de mantenimiento, la sala dispone de alumbrado normal y de emergencia.

- La sala de control dispone de una puerta simple para acceso al exterior, la sala dispone de alumbrado normal y de emergencia y se encuentra climatizada. Dentro disponemos del armario de control (con autómata, pantalla táctil, relé de protección, sincronizado, etc.) y del armario de fuerza (con interruptor LSIG de salida de potencia y embarrado para conexión de los cables de fuerza).

- La sala del depósito dispone de acceso desde el exterior por las propias puertas del contenedor y disponemos de alumbrado interno. Dentro se ubica un depósito cilíndrico de doble pared de 1500 L.

Este proyecto fue desarrollado durante la primera mitad del año 2015. El estudio de las especificaciones técnicas y los primeros diseños preliminares se realizaron durante el último trimestre de 2014 para finalmente ser apremiados con el proyecto en febrero de 2015 por parte del cliente. En dicha fecha, tuvo lugar la reunión de lanzamiento del proyecto en las instalaciones del cliente, en la que se estableció el cronograma, los hitos, la documentación y los pasos a seguir para lograr los objetivos del proyecto.

Este proyecto fue desarrollado durante la primera mitad del año 2015. El estudio de las especificaciones técnicas y los primeros diseños preliminares se realizaron durante el último trimestre de 2014 para finalmente ser apremiados con el proyecto en febrero de 2015 por parte del cliente. En dicha fecha, tuvo lugar la reunión de lanzamiento del proyecto en las instalaciones del cliente, en la que se estableció el cronograma, los hitos, la documentación y los pasos a seguir para lograr los objetivos del proyecto.