https://genesalenergy.com/fr/wp-content/uploads/sites/4/2024/07/genesal-gen150yi-espana-residencial.jpg

1080

1080

creativo

https://genesalenergy.com/wp-content/uploads/2022/10/logo.svg

creativo2024-07-22 13:59:102024-07-22 13:59:10De nouveaux groupes électrogènes pour garantir l’approvisionnement des maisons de retraite

https://genesalenergy.com/fr/wp-content/uploads/sites/4/2024/07/genesal-gen150yi-espana-residencial.jpg

1080

1080

creativo

https://genesalenergy.com/wp-content/uploads/2022/10/logo.svg

creativo2024-07-22 13:59:102024-07-22 13:59:10De nouveaux groupes électrogènes pour garantir l’approvisionnement des maisons de retraiteCogénération

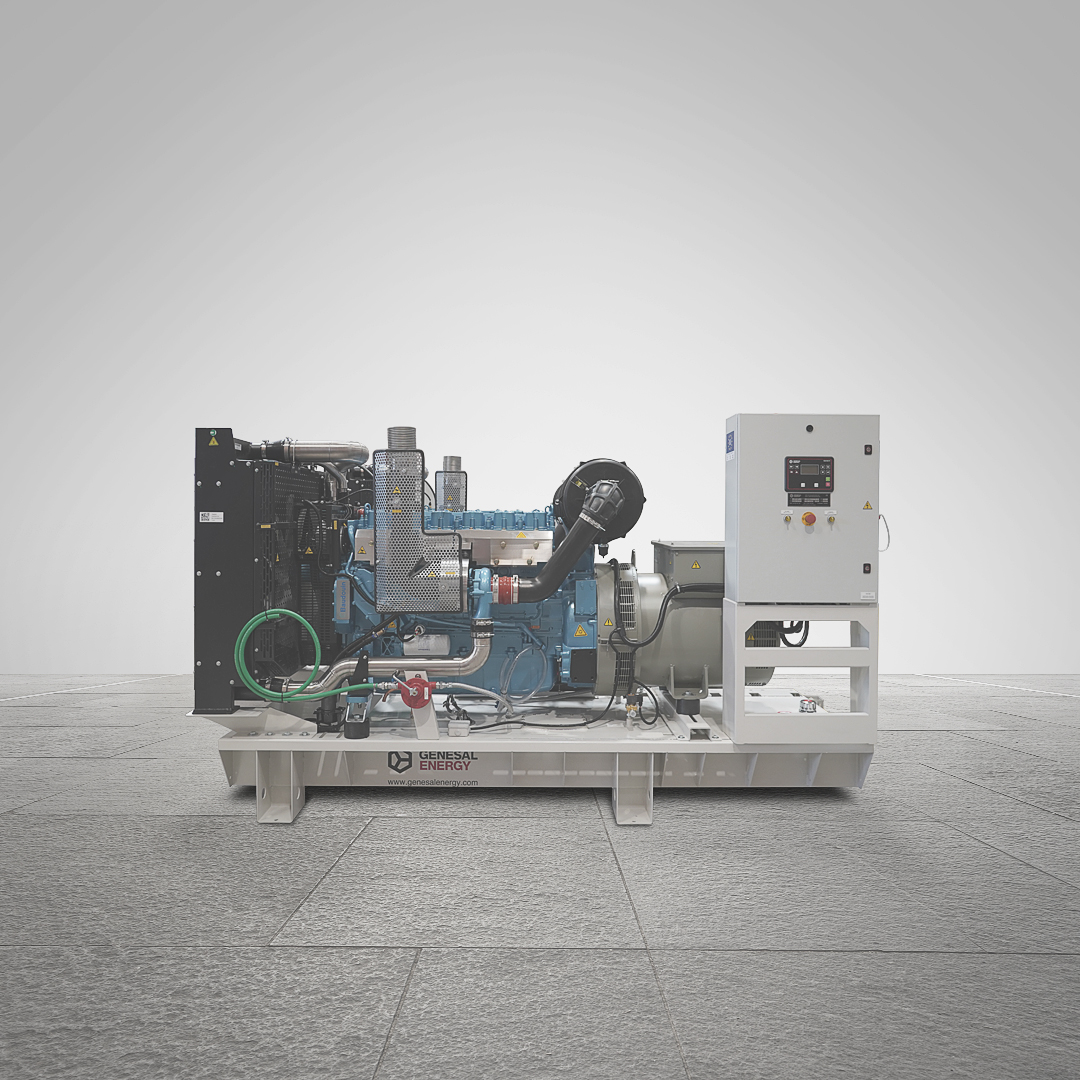

La grande efficacité énergétique des centrales de cogénération est due à l’utilisation de la chaleur produite comme sous-produit de la production d’électricité, ce qui permet d’économiser l’énergie primaire du système. En produisant l’électricité et en la consommant dans la même installation, on évite les pertes d’énergie, ce qui permet d’obtenir une meilleure efficacité énergétique globale.

Un groupe pour différents types d’énergie

Qu’est-ce que la cogénération ? Il s’agit de la production simultanée de deux ou plusieurs types d’énergie dans le cadre d’un processus intégré unique. En général, elle produit de l’électricité et de la chaleur, mais il peut également s’agir d’énergie mécanique, de chaleur et/ou de froid. La cogénération trouve des applications dans l’industrie pour les processus de chaleur intensifs et électro-intensifs, ainsi que dans les grands bâtiments où la chaleur peut être utilisée pour le chauffage, pour le refroidissement au moyen de systèmes d’absorption et pour l’obtention d’eau chaude sanitaire dans les grands centres commerciaux, les hôpitaux, etc.

Performance maximum

Dans un processus de cogénération au moyen d’un moteur alternatif à combustion interne, les performances des combustibles atteignent plus de 80 %, contre 35 % pour l’énergie purement mécanique (qui peut ensuite être convertie en énergie électrique).

Efficacité maximale

Ces types de systèmes plus petits par rapport aux grands cycles combinés (turbine à gaz et à vapeur avec une performance de 65 %) sont de plus en plus utilisés, en raison de leur rendement élevé et de leur réponse aux besoins énergétiques de base (électricité, chaleur et froid), à proximité du point de consommation, ce qui permet, d’une part, d’éviter les grandes installations et d’autre part, aspect plus important encore, les pertes dans le transport de l’énergie, ce qui augmente encore le rendement si possible.

Solutions sur mesure

chaque besoin

Les groupes électrogènes de cogénération de GENESAL ENERGY se caractérisent par leur haute performance et leur mise au point entièrement personnalisée. L’intégration de l’équipement dans les différentes installations du client nécessite toujours une étude préalable, des calculs et une conception unique pour garantir que les sorties du groupe électrogène sont adaptées à l’installation du client et garantissent ainsi des niveaux de rendement supérieurs à 80 %.

Développement d’un groupe de cogénération

En nous basant sur les besoins énergétiques de l’installation du client, le calcul et le dimensionnement de chacun des principaux composants de l’équipement sont effectués : moteur, alternateur, échangeur de chaleur pour le refroidissement du moteur, échangeur de chaleur pour les gaz d’échappement du moteur, systèmes de pompage, contrôleur de fonctionnement et fonctionnement et manipulation, le tout dans le but de maximiser l’efficacité énergétique du carburant utilisé.

En fonction des besoins énergétiques, la priorité est donnée à la production d’électricité via l’alternateur, à la production de chaleur à basse température provenant du moteur ou à la génération de chaleur à haute température obtenue à partir des gaz d’échappement.

Composants typiques d’un groupe de cogénération :

- Moteur à combustion interne (alimenté par diesel, gaz naturel, GPL, biogaz, biométhane, gaz de synthèse, etc.)

- Alternateur pour la production de courant électrique

- Échangeur de chaleur à plaques liquide/liquide pour l’exploitation énergétique de la chaleur du moteur (basse température)

- Échangeur de chaleur gaz/liquide pour l’exploitation énergétique de la chaleur des gaz d’échappement (haute température)

- Tableau de commande à automate intégré

- Batteries de démarrage électrique

- Réservoir de carburant ou système d’alimentation via réseau électrique

- Base de support de l’ensemble

- Chevilles anti-vibration